Vervuilingsgraad

Wat betekent vervuilingsgraad eigenlijk en hoe moet je hiermee omgaan bij het ontwikkelen van elektronica? -

Veel productveiligheidsnormen beschrijven speciale eisen afhankelijk van de vervuilingsgraad van de omgeving waar elektronica geïnstalleerd en gebruikt wordt.

Ooit wel eens een oude computer opengemaakt? Meestal kom je dan een flinke berg stof en vuil tegen. Dit vuil zit overal en bedekt de elektronica. Kan dat gevaar opleveren? Het antwoord is simpelweg “Ja”. Uiteraard kunnen er warmteproblemen ontstaan, maar ook onverwachte geleiding waardoor elektronica (deels) kortgesloten kan worden. Niet meer (goed) functioneren tot en met schroeien en zelfs brand zijn potentiele gevolgen.

Definities

Het begrip vervuilingsgraad of pollution degree staat in een aantal normen gedefinieerd:

EN-IEC 61010-1:2010; clausules: 3.6.5 t/m 3.6.10

EN-IEC 62368-1:2014; clausule: 3.3.6.6

EN-IEC 60601-1:2006: clausule: 8.9.1.8

Enz.

De definities voor pollution degree zijn overgenomen uit de basisnorm EN-IEC 60664-1:2020 (clausule 4.5.2). Er worden 4 ‘PD’s’ gedefinieerd:

| PD1 | Geen vervuiling of enkel droge, niet geleidende vervuiling. Eventuele lichte vervuiling heeft geen invloed. (No pollution or only dry, non-conductive pollution occurs. The pollution has no influence.) |

| PD2 | Enkel niet geleidende vervuiling die af en toe gedurende een korte periode als gevolg van condensatie geleidend kan worden. (Only non-conductive pollution occurs except that occasionally a temporary conductivity caused by condensation is to be expected.) |

| PD3 | Geleidende vervuiling of droge vervuiling die geleidend worst als gevolg van condensatie. (Conductive pollution occurs or dry non-conductive pollution occurs which becomes conductive due to condensation which is to be expected.) |

| PD4 | Permanent geleidende vervuiling als gevolg van geleidend vuil, regen of vochtige condities. (Continuous conductivity occurs due to conductive dust, rain or other wet conditions.) |

In de praktijk komt PD2 het meeste voor. Buiten, maar bijvoorbeeld ook in veestallen of kassen is de kans realistisch dat de omgeving zwaarder vervuild is en op PD3 uitkomt. Ondanks de doorgaans prima luchtconditionering is kassen en stallen zijn de concentraties van corrosieve gassen zoals ammoniak en de luchtvochtigheid relatief hoog hetgeen voor een meer elektrisch geleidende omgeving zorgt.

Zie ook onze editorial “Isolatie en diëlectrische sterkte”.

Invloed op elektronica

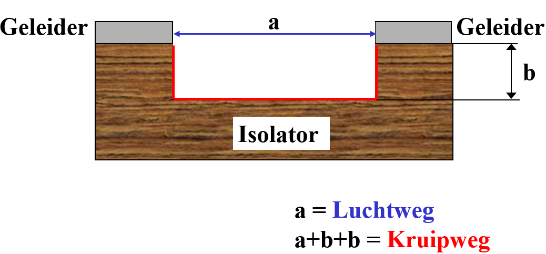

Eén van de zaken waarmee rekening gehouden moet worden bij het ontwerpen van elektronica is de ‘kruipweg’ of ‘creepage’. Dit is de afstand tussen geleidende delen gemeten over het isolerende materiaal.Naarmate het isolerende oppervlak meer vervuild kan worden, zal de kruipafstand tussen stroom voerende delen groter moeten worden. Dit om te voorkomen dat er elektrische geleiding ontstaat.

Bijvoorbeeld in tabel 18 van de EN-IEC 62368-1 is de minimale kruipafstand tussen een primaire schakeling (230 VAC) en een secondaire, aanraakveilige schakeling (b.v. een USB-poort) 5 mm zijn uitgaande van PD2 (en materiaal groep IIIa/b). Voor PD3 is deze afstand al 8 mm. Volgens tabel 4 van de EN-IEC 61010-1 zijn deze afstanden voor PD2 en PD3 respectievelijk 6 en 9.4 mm (materiaal groep IIIa/b).

Verlagen van de vervuilingsgraad

Er zijn verschillende manieren om de vervuilingsgraad te verlagen:

- Coaten van b.v. een PCB

- Ingieten van de elektronica

- Gebruik maken van een water en stofdichte behuizing

Een van de meest voorkomende methoden om de vervuilingsgraad te verlagen is coaten van een PCB. Door het aanbrengen van een coating kan je stellen dat vuil niet meer op het substraat (PCB-materiaal) kan hechten en je dus naar PD1 over kan gaan en daar de afstand tussen printsporen op kan ontwerpen.  Echter, pas hiermee op want dit mag alleen wanneer een zogeheten ‘conformal coating’ gebruikt wordt. Een soldeermasker is niet voldoende. Conformal coatings hebben een zeer goede binding met het substraat en vormen een geheel gesloten laag. Deze methode stelt niet alleen hoge eisen aan de mechanische, thermische en hechtingseigenschappen aan de coating, maar ook aan het proces van coaten zelf. In annex G.13.6 van de EN-IEC 62368-1 en annex H van de EN-IEC 61010-1 staan testen die een conformal coating moet kunnen doorstaan. Hierbij wordt de coating mechanisch beschadigd, onderworpen aan thermische belastingen (veroudering) en hoge luchtvochtigheden. Deze testen zijn afgeleid van de testen zoals beschreven in de EN-IEC 60664-3:2017. In deze basisnorm en annex H van de EN-IEC 61010-1 wordt o.a. ook de ‘tape-test’ beschreven waarbij de coating op verschillende momenten tijdens het (thermische) verouderingsproces beplakt wordt met zelfklevende tape die vervolgens na 10 seconden verticaal losgetrokken wordt. De coating mag hierbij niet beschadigen of loslaten.

Echter, pas hiermee op want dit mag alleen wanneer een zogeheten ‘conformal coating’ gebruikt wordt. Een soldeermasker is niet voldoende. Conformal coatings hebben een zeer goede binding met het substraat en vormen een geheel gesloten laag. Deze methode stelt niet alleen hoge eisen aan de mechanische, thermische en hechtingseigenschappen aan de coating, maar ook aan het proces van coaten zelf. In annex G.13.6 van de EN-IEC 62368-1 en annex H van de EN-IEC 61010-1 staan testen die een conformal coating moet kunnen doorstaan. Hierbij wordt de coating mechanisch beschadigd, onderworpen aan thermische belastingen (veroudering) en hoge luchtvochtigheden. Deze testen zijn afgeleid van de testen zoals beschreven in de EN-IEC 60664-3:2017. In deze basisnorm en annex H van de EN-IEC 61010-1 wordt o.a. ook de ‘tape-test’ beschreven waarbij de coating op verschillende momenten tijdens het (thermische) verouderingsproces beplakt wordt met zelfklevende tape die vervolgens na 10 seconden verticaal losgetrokken wordt. De coating mag hierbij niet beschadigen of loslaten.

Het gebruik van een conformal coating kan de vervuilingsgraad dus verlagen naar PD1. Echter, in Annex M van de EN-IEC 60601-1; A1:2013 staat dat het gebruik van coating hooguit de vervuilingsgraad slecht één gradatie verlaagd.

Soortgelijke eisen en testen als voor conformal coating worden in de EN-IEC 60664-3 beschreven voor ingegoten elektronica. Zowel voor de conformal coating als voor de giethars (of b.v. siliconen) kan globaal gesteld worden dat naast thermische stabiliteit, mechanische sterkte, inertheid voor vocht (luchtvochtigheid) er een zeer sterke (moleculaire) binding met het substraat moet zijn.

Net als bij het aanbrengen van een conformal coating, is ook het proces van ingieten inclusief de voorbereidingen cruciaal. Naast vooraf een grondige reiniging, wordt ingegoten elektronica vaak onder vacuüm uitgehard. Dit om luchtbellen in het gietsel te voorkomen.

Samengevat is voor zowel coaten als ingieten de kwaliteit van de gebruikte chemicaliën net zo belangrijk als het gehele proces van voorbereiden, aanbrengen en drogen/uitharden.

Een heel andere methode om de vervuilingsgraad te verlagen is door de elektronica te monteren in een stof en waterdichte behuizing. Bedenk hierbij wel dat wanneer deze behuizing tijdens installatie en/of service open gemaakt moet worden dit nooit in de omgeving met de hoge(re) vervuilingsgraad gebeurt. Immers, zodra de behuizing geopend wordt vervalt de IP-klasse en kan vuil, stof, vocht bij de elektronica komen.

Het wel/niet mogen openen in welke omgeving wordt duidelijk weergegeven in tabel E.1 van de EN-IEC 61010-1:2010:

| Enquipment operated in.. | Installation or maintenance of equipment in..... |

| Controlled environment | Controlled environment |

| Uncontrolled environment | Controlled environment or equipment is not opened during installation or maintenance |

| Uncontrolled environment | Uncontrolled environment |

Voor details wordt verwezen naar annex E van de EN-IEC 61010-1:2010.

Algemeen kan gesteld worden dat wanneer er in een ‘controlled environment’ gewerkt wordt de PD één klasse omlaag gebracht kan worden door een IPx7 of IPx8 behuizing te kiezen. Verlagen van PD2 naar 1 kan, mits in een zeer schone en gecontroleerde ruimte (cleanroom) gewerkt wordt (het product open is) soms ook met IPx5 of IPx6 of zelfs IPx4 (mits continu verwarmd) behuizingen gewerkt worden.

Enkele voorbeelden volgens de EN-IEC 61010-1:2010:

| PD4 | --> | PD2 | IPx7, IPx8 |

| PD3 | --> | PD2 | IPx7, IPx8 |

| PD2 | --> | PD1 | IPx5, IPx6 |

| PD2 | --> | PD1 | Verwarmde IPx4 |

In bovenstaande voorbeelden mag de behuizing alleen in een ‘controlled environment’ geopend worden.

Annex M van de EN-IEC 60601-1; A1:2013 is net wat anders:

| PD3 | --> | PD2 | IPx4 t/m IPx8 |

| PD3 | --> | PD1 | Hermetisch gesloten |

| PD2 | --> | PD1 | Hermetisch gesloten |

Hermetisch gesloten wordt niet expliciet gedefinieerd, maar IP68 of IP69k kunnen hieraan voldoen.

In zowel de EN-IEC 60601-1 als EN-IEC 61010-1 staan meer combinaties beschreven.

IP-ratings worden beschreven in de EN-IEC 60529:1999.

Als mogelijk alternatief voor een cleanroom kan ook gebruik gemaakt worden van purgen van de behuizing met inert gas. Eventueel kunnen behuizingen onder lichte overdruk gezet worden.

Normen gebruikt voor deze editorial

- EN-IEC 60664-1:2020 + AC:2020

- EN-IEC 60664-3:2017

- EN-IEC 60529:2001 + AC:2009 + A2:2014 + AC:2016 + AC:2019

- EN-IEC 62368-1:2020 + A11:2020

- EN-IEC 61010-1:2010 + AC:2011 + A1:2019 + AC:2019

- EN-IEC 60601-1:2006 + AC:2010 + A1:2013 + AC:2016 + A12:2014

Meer informatie

Meer weten? DARE!! Services biedt technical guidance aan. Hiervoor kunt u contact opnemen met onze verkoopafdeling: measurements@dare.nl of bel 0348 200 900.